Понимание компрессионных свойств углеродных волокон

Что такое компрессионная прочность и модуль у углеродных волокон?

- Компрессионная прочность — это максимальное давление, которое углеродное волокно выдерживает до разрушения при сжатии.

- Компрессионный модуль — показатель жесткости: насколько материал сопротивляется деформации под сжимающей нагрузкой.

- Эти параметры — ключевые для проектирования композитов, особенно в конструкциях, где важна устойчивость к сжатию.

Осевая и поперечная компрессионная прочность

- Осевая компрессионная прочность (вдоль длины волокна): определяет, сколько нагрузки волокно выдержит по своей оси.

- Поперечная компрессионная прочность (перпендикулярно волокну): показывает устойчивость к боковому давлению, но обычно намного ниже осевой.

Типичные значения: сравнение PAN- и питчевых волокон

| Свойство | PAN-волокна | Питчевые волокна |

|---|---|---|

| Осевая компрессионная прочность | 900–1600 МПа | 700–1200 МПа |

| Поперечная компрессионная прочность | 40–80 МПа | 20–60 МПа |

| Компрессионный модуль | 200–300 ГПа | 300–700 ГПа |

- PAN-волокна (полиакрилонитрильные): лучшее сочетание прочности и пластичности, чаще применяются в инженерных конструкциях.

- Питчевые волокна: выше модуль, но ниже компрессионная прочность, чувствительны к дефектам.

Ключевые параметры для выбора материала

- Осевая компрессионная прочность — определяет способность волокна работать в нагруженных деталях.

- Компрессионный модуль — важен для жесткости конструкции.

- Поперечная прочность — критична при сложных нагрузках, где возможны боковые удары или расслоения.

- Тип волокна (PAN или питч) — выбирается под конкретные задачи: баланс прочности, жесткости и стоимости.

Вывод:

Понимание компрессионных свойств углеродных волокон — основа для правильного выбора материала под задачи авиастроения, автопрома, энергетики и других отраслей, где важны надежность и легкость.

Как измеряют компрессионные свойства углеродных волокон

Понять, насколько прочны углеродные волокна при сжатии, можно только через правильные тесты. Основные методы измерения — это тест на отдачу одиночного волокна (single-fiber recoil), петлевой тест (loop test), микросжатие (microcompression) и рамановская спектроскопия (Raman spectroscopy). Каждый из них даёт свои цифры по осевой компрессионной прочности и модулю сжатия углеродного волокна.

Как тестируют композиты

На уровне композитов часто используют стандарты ASTM — например, для определения прочности на сжатие слоистых материалов и устойчивости к потере формы (buckling resistance). Важно понимать: результаты могут отличаться, если тестировать отдельно волокно или уже готовую деталь (например, CFRP-панель).

Почему результаты могут отличаться

Есть несколько причин, почему данные по компрессионной прочности углеродных волокон разнятся:

- Размер и подготовка образца сильно влияют на результат.

- Влияние микроструктуры: даже небольшие дефекты или разная ориентация кристаллитов могут изменить показатели.

- Методика теста: разные стандарты и приборы дают разные значения.

- В композитах — многое зависит от матрицы, связки волокна с ней и объёма наполнителя.

Если нужны материалы с чётко заданными компрессионными свойствами, стоит смотреть на очищенный графит Gotrays, где параметры стабильны и легко повторяются в производстве.

Почему прочность на сжатие у углеродного волокна ниже, чем на растяжение

Углеродное волокно часто хвалят за невероятную прочность на растяжение, но на сжатие оно всегда слабее. Почему так происходит? Давайте разберёмся.

Структурные причины

- Дисбаланс слоёв графена: Внутри волокна графеновые слои могут быть немного смещены, нет идеального выравнивания.

- Слабые связи: Слои внутри волокна держатся за счёт слабых ван-дер-ваальсовых сил, а не прочных ковалентных связей.

Основные режимы разрушения

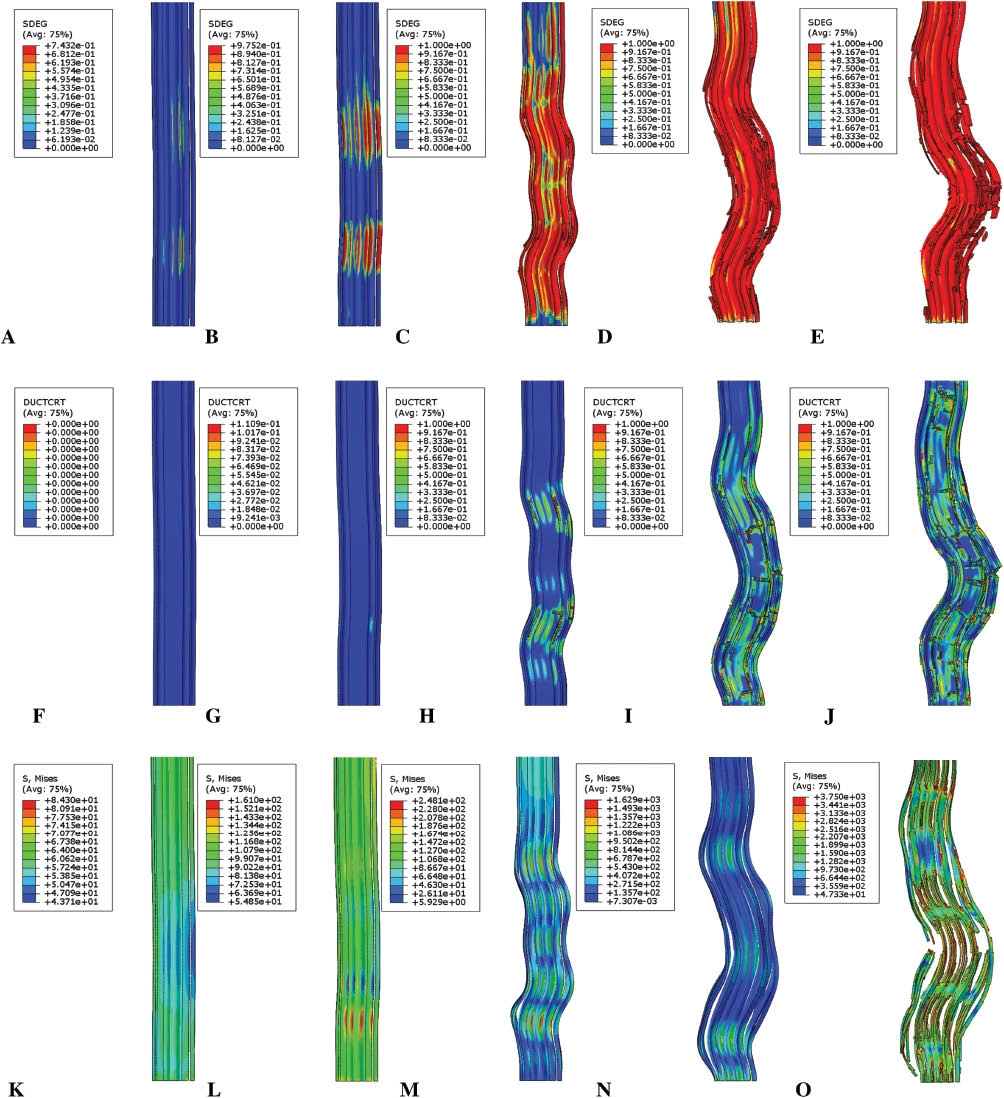

- Микроизгиб (microbuckling): Волокно изгибается на микроуровне, образуются так называемые “кик-бэнды”.

- Сдвиг и раскалывание: Волокна могут разойтись по слоям, появляется трещина вдоль оси.

- Кинк-бэнды: Локальные зоны изгиба, где волокно теряет форму.

- Сдвиговое разрушение: Волокна “сминаются” под нагрузкой.

Почему это важно?

- При сжатии волокно быстро теряет форму, тогда как при растяжении оно работает на максимум.

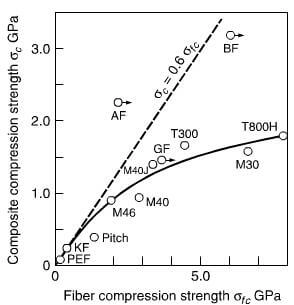

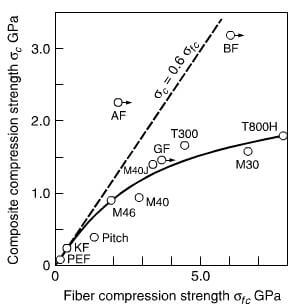

- Прочность на сжатие обычно в 2–3 раза ниже, чем на растяжение.

Пример в цифрах

| Тип волокна | Прочность на растяжение (ГПа) | Прочность на сжатие (ГПа) |

|---|---|---|

| PAN-основа | 3,5–5,5 | 1,0–2,5 |

| Питч-основа | 3,0–7,0 | 0,6–1,2 |

PAN-волокна лучше держат сжатие, чем питчевые — благодаря более сбалансированной микроструктуре.

Визуальное объяснение

- Представьте волокно как стопку тонких листов графита. Если потянуть — листы держатся вместе. Если сжать — они могут “съехать” друг относительно друга, и волокно теряет жёсткость.

- Диаграммы обычно показывают, что предел сжатия всегда ниже, чем предел растяжения.

Итог

Слабая прочность на сжатие — не баг, а особенность строения углеродного волокна. Поэтому для реальных конструкций всегда используют матрицу или композит, чтобы “поддержать” волокно сбоку и повысить его возможности при сжатии. Если хотите узнать больше о свойствах графитовых материалов, посмотрите графит мелкий для композитов.

Факторы, влияющие на компрессионные свойства углеродных волокон

Компрессионные свойства углеволокна напрямую зависят от его внутренней структуры и технологии производства. Вот основные моменты, которые стоит учитывать:

- Микроструктура волокна: Размер кристаллитов, их ориентация и наличие пор влияют на прочность при сжатии. Чем ровнее и плотнее слои графена, тем выше сопротивление микробаклингу и образованию дефектов.

- Тип прекурсора и способ производства: PAN- и пековые волокна отличаются по структуре и свойствам. PAN-волокна обычно дают лучший баланс между прочностью на сжатие и растяжение, а пековые — более высокую модульность, но хуже держат сжатие.

- Факторы композита: Важна поддержка со стороны матрицы, объемная доля волокон, их выравнивание и качество сцепления на границе волокно-матрица. Если матрица слабая или плохо сцепляется с волокном, возможны сдвиговые разрушения и расслоения.

- Внешние условия: Температура, влажность и сопротивление потере устойчивости (buckling) заметно влияют на компрессионные характеристики. При высоких температурах или во влажной среде свойства могут ухудшаться.

Для повышения прочности на сжатие важно использовать качественные материалы и контролировать процесс изготовления. Например, применение специализированных графитовых смазок помогает снизить трение и повреждения в процессе формовки композитов, что положительно сказывается на итоговых свойствах.

В итоге, грамотный подбор волокна, матрицы и условий производства позволяет получить композит с оптимальными компрессионными характеристиками для сложных задач — будь то авиация, авто или энергетика.

Почему свойства углеродных волокон при сжатии критически важны

Когда речь идет об углеродных волокнах, многие думают только о прочности на растяжение. Но компрессионные свойства – это то, что реально ограничивает потенциал материала в конструкциях, где важно не только «тянуть», но и «давить». Особенно это проявляется в несущих элементах, которые работают под нагрузкой, подвергаются изгибу или термической обработке.

Как компрессия влияет на эксплуатацию

- Ограничение несущей способности – если волокно плохо держит сжатие, оно теряет форму и быстро выходит из строя.

- Изгибающие нагрузки – при изгибе именно прочность на сжатие определяет, когда появятся микротрещины или произойдет расслоение. Здесь важна связь волокна с матрицей, адгезия и сдвиговая прочность.

- Безопасность и надежность – в авиации, автомобилестроении и энергетике отказ материала под сжатием может привести к аварии. Поэтому инженеры всегда проверяют, как углеродное волокно ведет себя при сжатии.

- Оптимизация веса – высокая компрессионная прочность позволяет использовать меньше материала без потери надежности. Это особенно ценно в России, где важен баланс «цена-качество» и минимизация массы для транспорта и инфраструктуры.

Кратко: почему нельзя игнорировать компрессионные характеристики

- Без них невозможно гарантировать долговечность конструкции

- Они определяют, насколько эффективно материал работает в реальных условиях

- Влияют на выбор волокна, тип матрицы и технологию производства

Если вам нужны изделия с оптимальными компрессионными характеристиками – например, для прокладок, набивок или листовых конструкций – советую обратить внимание на графитовые прокладки Gotrays. Такие решения отлично подходят для российских условий, где важна надежность при сжатии и устойчивость к температуре.

Применение углеродных волокон в реальных условиях

Авиация: крылья, фюзеляжи, компрессорные лопатки

В авиации углеродные волокна — это основа для легких и прочных конструкций. Крылья, лонжероны и фюзеляжи из композитов выдерживают изгиб и сжатие при взлёте, турбулентности и посадке. Особенно важна высокая осевая прочность на сжатие, чтобы детали не разрушались при нагрузках. Компрессорные лопатки из CFRP (углепластика) работают в условиях постоянных вибраций и скачков давления.

Автомобили: элементы безопасности и подвески

В автоиндустрии композиты на основе углеродных волокон применяют в деталях, где важна ударопрочность и жёсткость: каркасы безопасности, пружины подвески, приводные валы. Такие компоненты выдерживают мощные нагрузки при аварии или резком торможении. Прочность на сжатие и устойчивость к микробаклингу — ключевые параметры для выбора материала.

Ветроэнергетика: лопасти турбин и сосуды высокого давления

Лопасти ветровых турбин из углеродного волокна работают под сильным изгибом и сжатием, особенно при порывистом ветре. Прочность на сжатие напрямую влияет на срок службы лопасти. В сосудах высокого давления также используют композиты, чтобы снизить вес и повысить безопасность.

Спорт и строительство: балки, рамы, элементы жёсткости

В спорте — это ракетки, велосипеды, клюшки, где важен баланс между весом и жёсткостью. В гражданском строительстве — балки, армирующие элементы, где требуется высокая прочность на сжатие для устойчивости конструкций.

Кейсы: гибридные решения и добавки

- Гибридизация: сочетание PAN- и pitch-волокон для оптимизации характеристик.

- Наносиликатные добавки: повышают прочность на сжатие и сопротивление микробаклингу.

- Поверхностная обработка: улучшает сцепление с матрицей, снижает риск расслоения.

Для повышения эффективности можно использовать графитовые втулки или фольгу, которые усиливают жёсткость и долговечность композитов — подробнее о графитовой фольге для технических решений.

Итог: Прочность на сжатие — это ключевой фактор для выбора углеродного волокна в сферах, где важны безопасность, вес и срок службы. Выбирайте материалы с учётом реальных условий эксплуатации и современных технологий обработки.

Как повысить прочность углеродного волокна на сжатие

Если нужна максимальная прочность на сжатие — вот что реально работает на практике:

-

Выбирайте PAN-волокна. Углеродные волокна на основе полиакрилонитрила (PAN) обычно имеют более сбалансированную прочность на сжатие и растяжение, чем волокна на основе пека. Это оптимальный вариант для большинства конструкций, где важна не только жесткость, но и надежность при сжатии.

-

Используйте гибридные композиты. Комбинация волокон с промежуточным модулем (intermediate-modulus) и высокомодульных волокон помогает повысить устойчивость к микробаклингу и локальному разрушению. Такой подход часто применяют в авиации и автоспорте.

-

Современное производство:

- Точное выравнивание волокон снижает риск образования микротрещин и повышает общую прочность.

- Улучшение интерфейса между волокном и матрицей (например, нанесение специальных покрытий или добавление наночастиц) увеличивает сопротивление сдвигу и уменьшает вероятность расслоения.

-

Рекомендации Gotrays:

- Для задач, где требуется высокая прочность на сжатие, советуем обратить внимание на продукцию с PAN-волокном и оптимизированной структурой. Например, графитовые стержни Gotrays отлично подходят для армирования и силовых компонентов.

- Для сложных композитов используйте гибридные решения с разными типами волокон и матриц.

Таблица: Как повысить прочность на сжатие

| Метод | Эффект |

|---|---|

| PAN-волокно | Лучшая балансировка прочности |

| Гибридные композиты | Устойчивость к локальным разрушениям |

| Выравнивание волокон | Меньше микробаклинга |

| Улучшение интерфейса | Больше прочности на сдвиг и сжатие |

| Гибридизация матриц | Дополнительная надежность |

Совет: Не забывайте про правильную ориентацию волокон и качественное связывание с матрицей — это ключ к долговечности и безопасности в любых условиях эксплуатации в России, особенно при низких температурах и переменных нагрузках.

Типичные виды разрушения углеродного волокна при сжатии

Когда речь идет о сжатии углеродного волокна, есть несколько характерных вариантов разрушения, которые важно учитывать при проектировании изделий и выборе материала.

Микропокоробление и формирование зон сдвига (kink bands):

Это, пожалуй, самый частый сценарий. Волокна начинают изгибаться на микроуровне, появляются локальные зоны сдвига, что приводит к потере прочности. Такой тип разрушения связан с недостаточной поддержкой волокон со стороны матрицы, особенно если есть даже небольшое несовпадение направлений волокон.

Продольное расслоение и расщепление:

Трещины часто распространяются вдоль плоскостей графеновых слоев, что приводит к расщеплению волокна по длине (axial splitting). В композитах это может сопровождаться деламинацией — расслоением слоев материала.

Гибридные сценарии разрушения:

В реальных композитах часто наблюдается сочетание нескольких видов повреждений:

- Трещины в матрице (matrix cracking)

- Отслоение на границе волокно-матрица (interface debonding)

- Повреждения от ударов и локальных перегрузок

Почему это важно?

Такие дефекты напрямую влияют на надежность и долговечность конструкций: будь то лопасти ветротурбин, детали авто или авиации. При сжатии углеродные волокна требуют грамотного подбора матрицы и оптимизации структуры — чтобы избежать микропокоробления и расслоения.

Если вы ищете решения для повышения надежности изделий на сжатие, обратите внимание на современные композиты и специализированные графитовые изделия, которые обеспечивают лучшую устойчивость к этим видам разрушения.

Частые заблуждения и ответы на популярные вопросы о свойствах углеродных волокон при сжатии

Углеродное волокно действительно слабое на сжатие?

Это частый вопрос. Если рассматривать отдельное углеродное волокно, без матрицы, оно действительно показывает низкую прочность на сжатие. Причина — слабое сцепление между графитовыми слоями и склонность к микробаклингу (локальному изгибу) и образованию так называемых kink band (зон смятия). Но в составе композита (например, в углепластике, где волокна окружены эпоксидной матрицей) ситуация меняется. Матрица поддерживает волокна, не даёт им изгибаться, и прочность на сжатие резко возрастает. Поэтому композиты на основе углеродных волокон широко применяются там, где важна прочность на сжатие, например, в авиации, автоспорте и строительстве.

Может ли углеродное волокно заменить сталь при сжатии?

В некоторых случаях — да, но не всегда. По удельной прочности на сжатие (прочность/вес) углеродное волокно часто лучше стали. Но если сравнивать только по абсолютной прочности, сталь обычно выигрывает, особенно в сложных условиях или при ударных нагрузках. Зато там, где важен минимальный вес и высокая жёсткость — например, в авиации или космосе — композиты на основе углеродных волокон незаменимы.

Частые вопросы: гибридные композиты, трещины матрицы, проблемы на границе раздела

- Гибридные композиты: смешивание разных типов волокон (PAN и pitch, стекло- и углеродное) помогает повысить устойчивость к микробаклингу и увеличить прочность на сжатие.

- Трещины в матрице: часто возникают при перегрузках, особенно если матрица недостаточно жёсткая. Это снижает общую прочность конструкции.

- Проблемы на границе волокно-матрица: слабое сцепление приводит к расслоению и снижению прочности при сжатии. Здесь помогают специальные добавки и поверхностная обработка волокон.

Если вам нужны материалы с высокой прочностью на сжатие, стоит обратить внимание на графитовые блоки, которые часто применяются в промышленности для задач, где важно выдерживать серьёзные нагрузки без деформаций.

Стратегии повышения компрессионных свойств углеродного волокна

Когда речь идёт о повышении прочности углеродного волокна на сжатие, важно не только правильно подобрать материал, но и грамотно его обработать. Вот что реально работает:

Материальные инновации:

- Гибридные волокна — сочетание PAN и высокомодульных волокон даёт оптимальный баланс между прочностью и жёсткостью.

- Добавки нанокремнезёма — усиливают связь между волокном и матрицей, повышая прочность на сжатие.

- Поверхностные обработки — специальные покрытия улучшают адгезию и защищают от микротрещин.

Конструкторские решения:

- Оптимизация ламинирования — правильная укладка слоёв снижает риск микробаклинга и образования зон слабости.

- Выравнивание волокон — чем ровнее волокна, тем выше осевая прочность на сжатие.

- Гибридизация — комбинирование разных типов волокон и матриц для достижения нужных характеристик.

- Минимизация рассогласования — контроль за ориентацией волокон и качеством интерфейса.

Решения Gotrays:

Мы предлагаем индивидуальные изделия из углеродного волокна с улучшенными компрессионными свойствами благодаря собственным технологиям обработки. Наши продукты проходят строгий контроль качества и подходят для задач, где важна высокая прочность на сжатие — от авиации до гражданского строительства. Например, для сложных конструкций рекомендуем использовать графитовые плиты Gotrays — они отлично держат нагрузку и устойчивы к деформациям.

Кратко по делу:

- Компрессионные свойства улучшаются за счёт материала и конструкции.

- Gotrays — надёжный выбор для тех, кому важна прочность и долговечность.

- Используйте современные добавки и технологии для максимального эффекта.

Итог: если нужна высокая прочность на сжатие — выбирайте гибридные решения и проверенные продукты Gotrays.